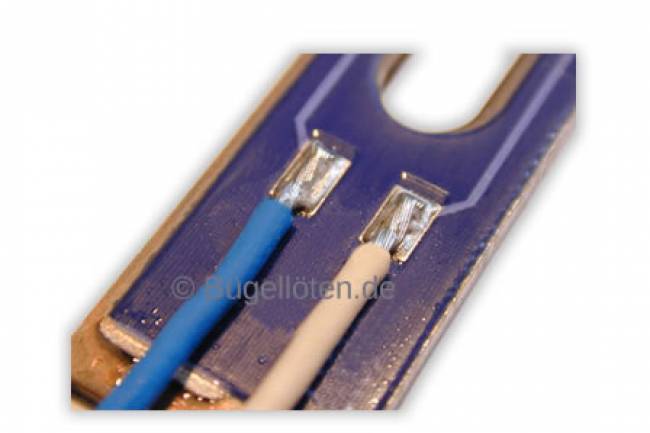

Bügellötung von Einzellitzen auf einer Leiterplatte.

Verfahrensbeschreibung

- Profilierter Lötbügel:

- Spezielle Profilierung: Die Profilierungen des Lötbügels sind produktspezifisch hergestellt, um den jeweiligen Leiterquerschnitten gerecht zu werden. Dies sorgt für eine optimale Positionierung der Litzen auf den Lötpads und verbessert den Wärmeeintrag im Vergleich zu einem flachen Lötbügel.

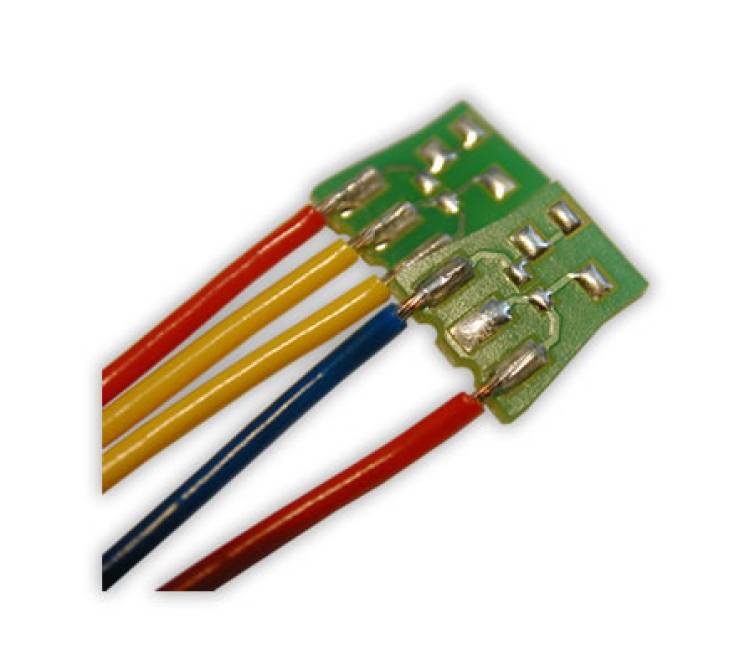

- Flexible Anpassung: Die Anzahl und Form der Profilierungen kann frei gewählt werden. Unterschiedliche Profilierungen können kombiniert werden, um Litzen mit verschiedenen Querschnitten in einem Arbeitsschritt zu verlöten.

Vorteile des profilierten Lötbügels

Anwendungsbeispiel: Bügellötung von Einzellitzen auf einer Leiterplatte

-

Vorbereitung:

- Die Einzellitzen werden abisoliert und entsprechend den Lötpads auf der Leiterplatte positioniert.

- Der profilierte Lötbügel wird vorbereitet, wobei die Profilierungen den Leiterquerschnitten angepasst sind.

-

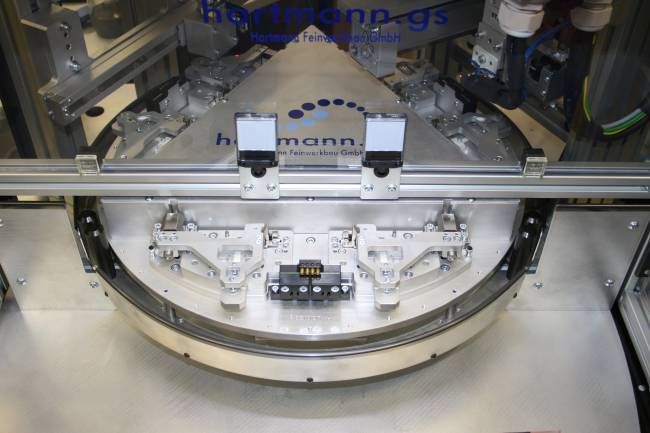

Lötprozess:

- Die Bedienperson führt den profilierten Lötbügel manuell auf die Litzen und Lötpads.

- Der Lötbügel wird erhitzt, um das Lötzinn zu schmelzen und die Litzen mit den Lötpads zu verbinden.

- Durch die Profilierungen des Lötbügels wird die Wärme gezielt auf die Kontaktstellen übertragen, was zu einer effizienten und gleichmäßigen Lötverbindung führt.

-

Abschluss:

- Nach dem Erreichen der notwendigen Löttemperatur und ausreichender Benetzung wird der Lötbügel entfernt und die Lötstellen können abkühlen.

- Die Verbindungen werden auf ihre Qualität überprüft, um sicherzustellen, dass eine zuverlässige elektrische Verbindung hergestellt wurde.

Vorteile der Methode

- Effizienz und Qualität: Durch die präzise Positionierung und den verbesserten Wärmeeintrag wird die Qualität der Lötverbindungen erhöht, was die Zuverlässigkeit und Langlebigkeit der elektrischen Verbindungen verbessert.

- Flexibilität: Die Möglichkeit, den Lötbügel und seine Profilierungen produktspezifisch anzupassen, erlaubt eine hohe Flexibilität bei der Verarbeitung unterschiedlicher Litzenquerschnitte und Leiterplattenlayouts.

- Reproduzierbarkeit: Der Einsatz eines profilierten Lötbügels sorgt für konsistente Ergebnisse und minimiert die Variabilität im Lötprozess.

Zusammenfassung

Die Verwendung eines profilierten Lötbügels zur Lötung von Einzellitzen auf einer Leiterplatte bietet erhebliche Vorteile hinsichtlich Positionierung, Wärmeeintrag und Lötqualität. Die produktspezifische Anpassung der Profilierungen ermöglicht eine effiziente Verarbeitung unterschiedlicher Leiterquerschnitte und sorgt für konsistente und zuverlässige Lötverbindungen. Dieser Ansatz ist besonders vorteilhaft in Anwendungen, die hohe Präzision und Qualität erfordern.

Weiterlesen...