Effiziente Bügellötung von Einzellitzen auf Leiterplatten mittels profiliertem Lötbügel.

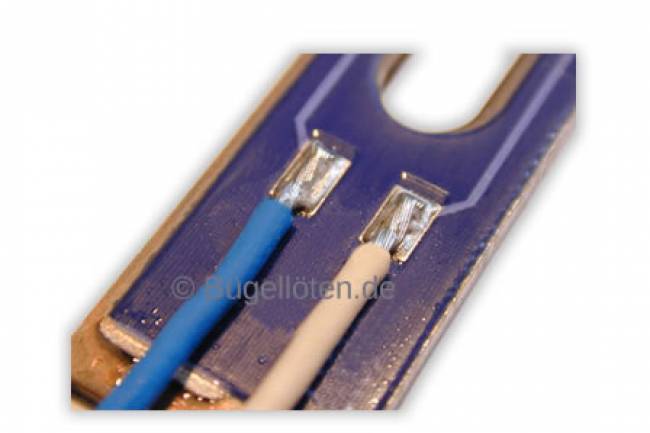

Beispiel: Bügellötung von Einzellitzen auf Leiterplatte

Funktionsweise und Vorteile des profilierten Lötbügels

-

Profilierte Lötbügel für präzise Positionierung:

- Der profilierte Lötbügel wird produktspezifisch gefertigt und kann exakt an die Geometrie der Litzen und Lötpads angepasst werden.

- Die spezifische Form der Profile ermöglicht eine genaue Platzierung der Litzen auf den Lötpads, wodurch Fehlplatzierungen minimiert werden und die Qualität der Lötverbindung verbessert wird.

-

Verbesserter Wärmeeintrag:

- Die Profilierung des Lötbügels sorgt für einen gleichmäßigen und effizienten Wärmeeintrag.

- Dies führt zu einer schnelleren Erwärmung der Lötstellen und einer besseren Benetzung der Lötpads, was wiederum eine stärkere und zuverlässigere Lötverbindung gewährleistet.

-

Anpassungsfähigkeit und Flexibilität:

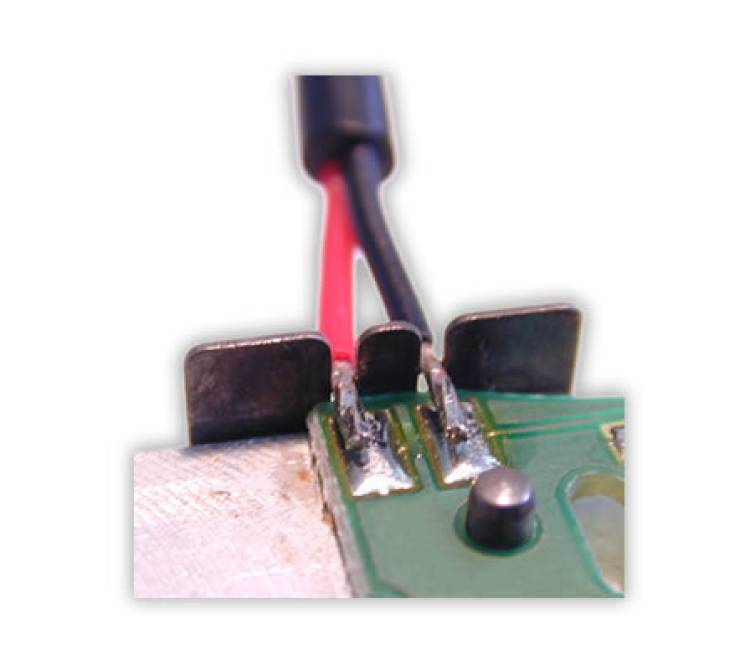

- Die Anzahl der Profilierungen kann frei gewählt werden, um den Anforderungen unterschiedlicher Produktionsprozesse gerecht zu werden.

- Profilierungen unterschiedlicher Formen und Größen können eingesetzt werden, sodass Litzen mit verschiedenen Querschnitten gleichzeitig in einem Arbeitsschritt verlötet werden können.

Prozessbeschreibung: Bügellötung

-

Vorbereitung:

- Die Einzellitzen werden auf der Leiterplatte positioniert. Die profilierte Form des Lötbügels hilft dabei, die Litzen exakt auf den Lötpads zu platzieren.

-

Erwärmung:

- Der profilierte Lötbügel wird auf die zu lötenden Stellen aufgebracht. Durch die spezifische Form des Bügels wird die Wärme gleichmäßig auf die Litzen und die Lötpads verteilt.

-

Lötvorgang:

- Der Bügel erwärmt die Lötstellen, sodass das Lot schmilzt und die Litzen mit den Pads verbindet. Dank der präzisen Positionierung und des gleichmäßigen Wärmeeintrags werden qualitativ hochwertige Lötverbindungen erzielt.

-

Abkühlung:

- Nach dem Lötvorgang wird der Lötbügel entfernt und die Lötstellen kühlen ab, wodurch eine feste und dauerhafte Verbindung entsteht.

Vorteile der Methode

-

Erhöhte Präzision und Qualität:

- Durch die genaue Anpassung des Lötbügels an die Litzen- und Leiterquerschnitte wird eine hohe Präzision erreicht, was zu qualitativ hochwertigen Lötverbindungen führt.

-

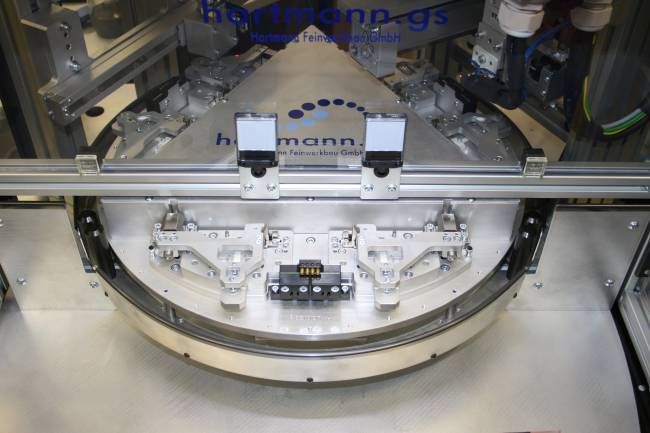

Effizienzsteigerung:

- Die Möglichkeit, mehrere Litzen gleichzeitig zu verlöten, erhöht die Effizienz des Lötprozesses und reduziert die Produktionszeit.

-

Vielseitigkeit:

- Die Flexibilität in der Anzahl und Form der Profilierungen ermöglicht den Einsatz dieser Methode in verschiedenen Anwendungsbereichen und für unterschiedliche Leiterquerschnitte.

-

Verbesserte Wärmeverteilung:

- Der gleichmäßige Wärmeeintrag durch den profilierten Lötbügel führt zu einer besseren Benetzung und stärkeren Verbindung, was die Zuverlässigkeit der Lötstellen erhöht.

Fazit

Die Verwendung eines profilierten Lötbügels bei der Bügellötung von Einzellitzen auf Leiterplatten bietet zahlreiche Vorteile, die die Präzision, Effizienz und Qualität des Lötprozesses erheblich verbessern. Durch die produktspezifische Anpassung des Lötbügels und die Möglichkeit, verschiedene Litzenquerschnitte gleichzeitig zu verlöten, wird diese Methode zu einer unverzichtbaren Technik in der modernen Elektronikfertigung.

Weiterlesen...