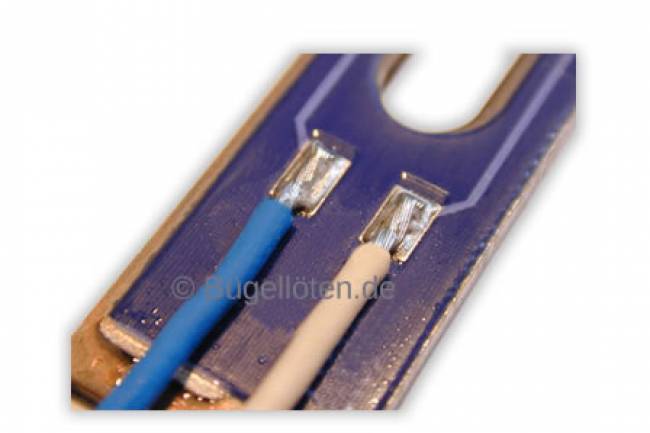

Effiziente Bügellötung von Einzellitzen auf Leiterplatten mittels profiliertem Lötbügel.

Dieser Leitfaden beleuchtet die Vorteile und Anwendungsmöglichkeiten eines profilierten Lötbügels bei der Bügellötung von Einzellitzen auf Leiterplatten. Durch die produktspezifische Herstellung der Profilierung kann der Lötbügel exakt an den jeweiligen Leiterquerschnitt angepasst werden. Die Anzahl und Form der Profilierungen können frei gewählt und kombiniert werden, was die gleichzeitige Lötung von Leitern mit unterschiedlichen Querschnitten in einem Arbeitsschritt ermöglicht. Dieser Leitfaden richtet sich an Ingenieure und Techniker, die die Qualität und Effizienz ihrer Lötprozesse optimieren möchten.

Vorteile des profilierten Lötbügels

-

Optimale Positionierung der Litzen:

- Die spezifische Profilierung des Lötbügels sorgt dafür, dass die Litzen präzise auf den Lötpads positioniert werden, was die Verbindungsqualität verbessert.

-

Verbesserter Wärmeeintrag:

- Der profilierte Lötbügel bietet einen besseren Wärmekontakt als ein flacher Lötbügel, was zu einer effizienteren Wärmeübertragung und somit zu einer höheren Lötqualität führt.

-

Flexibilität in der Produktion:

- Die Möglichkeit, die Profilierung des Lötbügels an verschiedene Leiterquerschnitte anzupassen, erlaubt die gleichzeitige Lötung von Leitern unterschiedlicher Größen in einem einzigen Arbeitsgang.

-

Individuelle Anpassung:

- Profilierungen können produktspezifisch hergestellt werden, was eine maßgeschneiderte Lösung für unterschiedliche Anwendungen bietet.

Technische Merkmale und Anwendung

-

Produktspezifische Profilierung:

- Die Profilierung des Lötbügels wird exakt an den Querschnitt der Litzen angepasst, um eine optimale Lötverbindung zu gewährleisten.

-

Vielseitigkeit:

- Der Lötbügel kann mit mehreren Profilierungen unterschiedlicher Formen und Größen ausgestattet werden, um verschiedene Leiterquerschnitte in einem Arbeitsgang zu verarbeiten.

-

Hochpräzise Lötverbindungen:

- Durch die genaue Positionierung und den verbesserten Wärmeeintrag wird eine hohe Verbindungsqualität erreicht.

Beispiele für die Anwendung

-

Elektronikfertigung:

- In der Herstellung von Elektronikkomponenten werden Einzellitzen auf Leiterplatten gelötet, um zuverlässige elektrische Verbindungen zu schaffen.

-

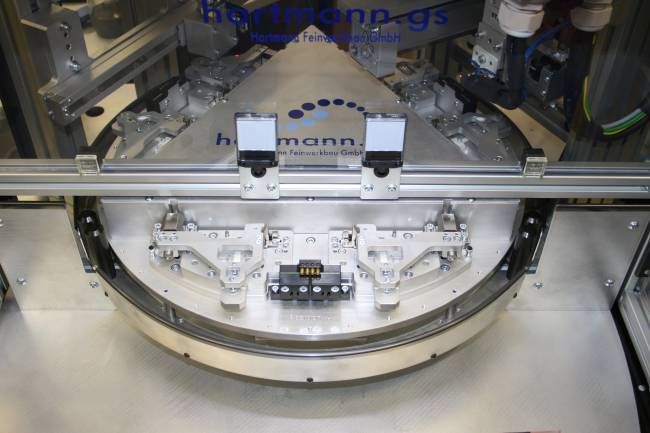

Automobilindustrie:

- Bei der Produktion von Fahrzeugsystemen werden verschiedene Leitertypen auf Leiterplatten gelötet, um komplexe elektrische Netzwerke zu bilden.

-

Medizintechnik:

- Präzise Lötverbindungen sind in medizinischen Geräten entscheidend für deren Zuverlässigkeit und Leistungsfähigkeit.

Praktische Umsetzung

-

Vorbereitung:

- Stellen Sie sicher, dass der profilierte Lötbügel exakt an die zu lötenden Litzen und Lötpads angepasst ist.

- Justieren Sie die Anzahl und Form der Profilierungen entsprechend den spezifischen Anforderungen.

-

Lötprozess:

- Positionieren Sie die Litzen auf den Lötpads.

- Verwenden Sie den profilierten Lötbügel, um eine präzise Positionierung und einen effizienten Wärmeeintrag zu gewährleisten.

- Überwachen Sie den Lötprozess, um sicherzustellen, dass alle Verbindungen korrekt hergestellt werden.

-

Qualitätskontrolle:

- Überprüfen Sie die Lötverbindungen auf ihre mechanische Festigkeit und elektrische Leitfähigkeit.

- Stellen Sie sicher, dass keine kalten Lötstellen oder andere Defekte vorhanden sind.

Durch den Einsatz eines profilierten Lötbügels können die Effizienz und Qualität der Bügellötung von Einzellitzen auf Leiterplatten signifikant verbessert werden. Dies führt zu zuverlässigen Verbindungen und optimiert den Produktionsprozess.

Weiterlesen...