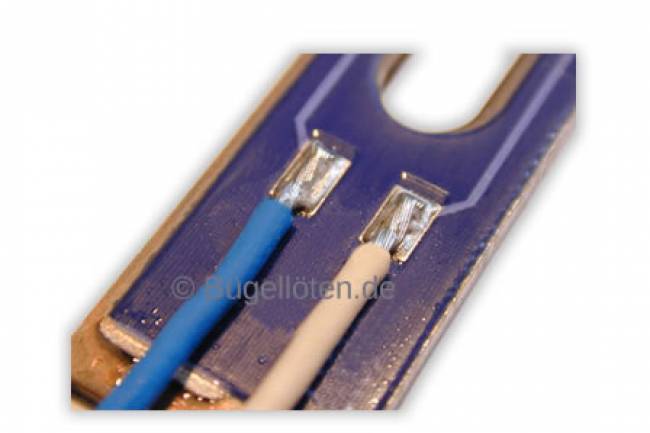

Bügellötung von Einzellitzen auf einer Leiterplatte.

Materialien und Werkzeuge

- Einzellitzen: Isolierte Kupferdrähte, die an den Enden abisoliert sind.

- Leiterplatte (PCB): Mit vorverzinnten Lötpads.

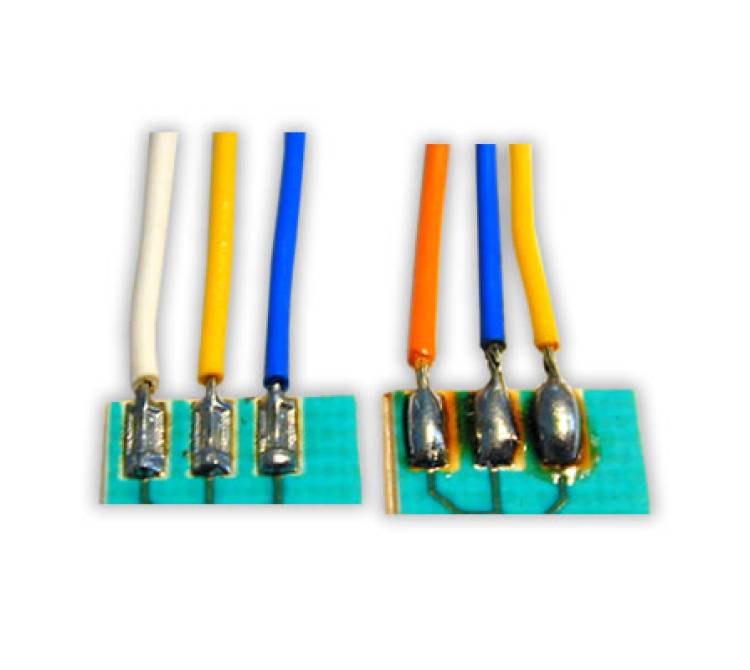

- Profilierter Lötbügel: Speziell geformt, um die Litzen optimal zu positionieren und den Wärmeeintrag zu verbessern. Die Profilierung kann produktspezifisch angepasst werden.

- Lötstation: Temperaturgeregelt mit passenden Spitzen für den profilierten Lötbügel.

- Lötzinn: Elektroniklot, das für die Verbindung verwendet wird.

Vorbereitung

-

Vorbereitung der Leiterplatte und Litzen:

- Reinigung: Sowohl die Lötpads auf der Leiterplatte als auch die abisolierten Enden der Litzen müssen sauber und frei von Oxiden und Verunreinigungen sein.

- Vorverzinnen: Die Lötpads auf der Leiterplatte und die Enden der Litzen sollten vorverzinnt sein, um eine bessere Lötverbindung zu gewährleisten.

-

Profilierter Lötbügel:

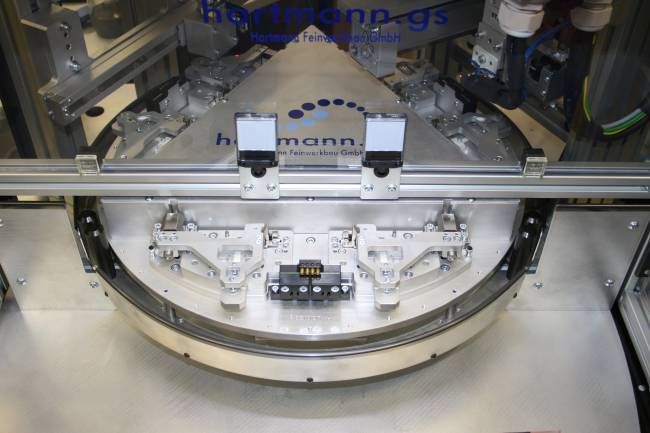

- Anpassung der Profilierung: Der Lötbügel wird produktspezifisch profiliert, um den jeweiligen Leiterquerschnitt der Litzen optimal zu fassen. Unterschiedliche Formen und Größen der Profilierungen können gewählt werden, um Litzen mit unterschiedlichen Querschnitten gleichzeitig zu verlöten.

Lötprozess

-

Positionierung der Litzen:

- Einführung der Litzen: Die Litzen werden in die entsprechenden Profilierungen des Lötbügels eingeführt. Die Profilierung sorgt dafür, dass die Litzen genau über den Lötpads positioniert werden.

- Fixierung: In einigen Fällen kann eine temporäre Fixierung notwendig sein, um die Litzen während des Lötvorgangs an Ort und Stelle zu halten.

-

Lötung:

- Erwärmung des Lötbügels: Der Lötbügel wird auf die erforderliche Temperatur erhitzt, typischerweise zwischen 250°C und 350°C, abhängig vom verwendeten Lötzinn.

- Aufsetzen des Lötbügels: Der heiße, profilierte Lötbügel wird auf die Litzen und die Lötpads gesetzt. Der profilierte Bügel sorgt für einen gleichmäßigen Wärmeeintrag, der sowohl die Litzen als auch die Lötpads erwärmt.

- Lötzinn zuführen: Falls notwendig, wird zusätzliches Lötzinn zugeführt, um eine optimale Verbindung zu erreichen. Das Lötzinn schmilzt und verbindet die Litzen mit den Lötpads.

- Haltezeit: Der Lötbügel bleibt für eine bestimmte Zeitspanne (meist einige Sekunden) in Position, bis das Lötzinn vollständig geschmolzen und die Verbindung hergestellt ist.

-

Abkühlung:

- Bügel entfernen: Nach Abschluss des Lötvorgangs wird der Lötbügel vorsichtig entfernt.

- Abkühlen lassen: Die Lötstellen sollten ohne Bewegung abkühlen, um eine solide und zuverlässige Verbindung zu gewährleisten.

Qualitätskontrolle

-

Visuelle Inspektion:

- Lötstellen überprüfen: Die Lötstellen sollten glatt, glänzend und frei von Lötbrücken oder Kaltlötstellen sein.

- Positionierung: Sicherstellen, dass die Litzen korrekt auf den Lötpads sitzen und fest verlötet sind.

-

Elektrische Tests:

- Kontinuitätstest: Überprüfen, ob eine elektrische Verbindung besteht.

- Widerstandsmessung: Sicherstellen, dass der elektrische Widerstand im akzeptablen Bereich liegt.

-

Mechanische Tests:

- Zugprüfung: Überprüfen, ob die Verbindung mechanischen Belastungen standhält.

Vorteile des Einsatzes eines profilierten Lötbügels

- Optimale Positionierung: Die Profilierung des Lötbügels gewährleistet eine präzise Positionierung der Litzen auf den Lötpads.

- Verbesserter Wärmeeintrag: Gleichmäßiger und gezielter Wärmeeintrag führt zu besseren Lötverbindungen.

- Flexibilität: Verschiedene Profilierungen ermöglichen das gleichzeitige Verlöten von Litzen mit unterschiedlichen Querschnitten.

- Effizienz: Reduziert die Lötzeit und erhöht die Produktivität durch gleichzeitiges Verlöten mehrerer Litzen.

Anwendungen

- Elektronikfertigung: In der Produktion von elektronischen Geräten und Modulen.

- Automobilindustrie: Für die Herstellung von Kabelbäumen und elektrischen Verbindungen.

- Medizintechnik: In der Fertigung von medizintechnischen Geräten und Sensoren.

- Luft- und Raumfahrt: Für hochzuverlässige Verbindungen in anspruchsvollen Umgebungen.

Durch die Verwendung eines profilierten Lötbügels kann die Bügellötung effizienter und qualitativ hochwertiger durchgeführt werden, was in zahlreichen industriellen Anwendungen von großem Vorteil ist.

Weiterlesen...