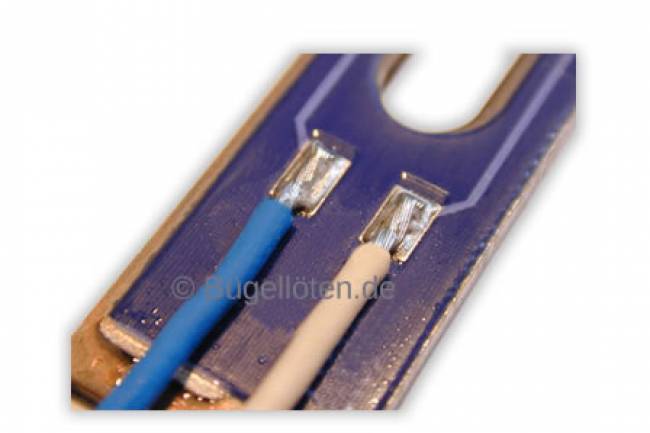

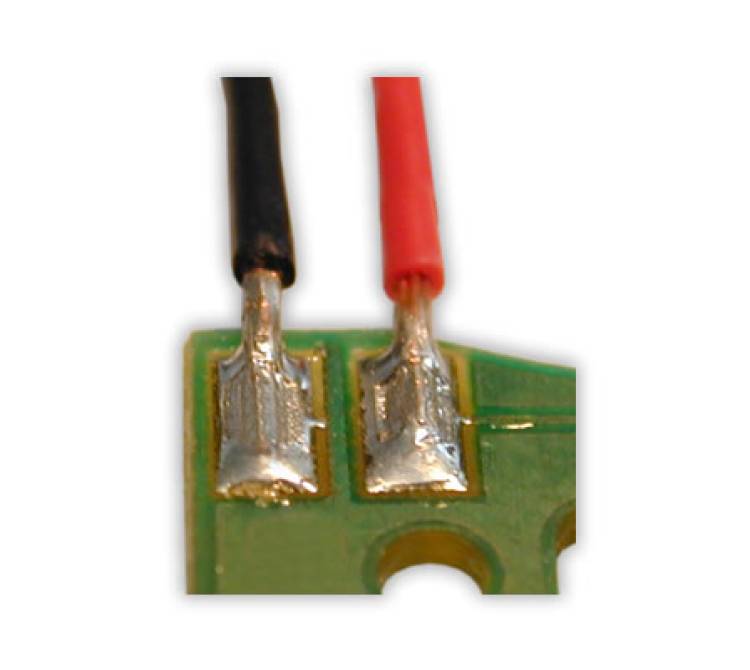

Lötung von Einzellitzen auf einer Leiterplatte.

Vorteile eines profilierten Lötbügels

- Optimale Positionierung: Die Profilierung ermöglicht eine präzise Platzierung der Litzen auf den Lötpads, was die Qualität der Lötverbindungen erhöht.

- Verbesserter Wärmeeintrag: Durch die spezifische Form des Lötbügels wird die Wärme effektiver und gleichmäßiger auf die Lötstellen übertragen, was zu besseren Lötverbindungen führt.

- Anpassungsfähigkeit: Der Lötbügel kann produktspezifisch gestaltet werden, um den verschiedenen Querschnitten der Litzen gerecht zu werden. Dadurch können unterschiedliche Litzen in einem Arbeitsgang verlötet werden.

- Vielfalt der Profilierungen: Es können verschiedene Profilierungen (Formen und Größen) eingesetzt werden, um auch Litzen unterschiedlicher Durchmesser gleichzeitig zu verlöten.

Beispielprozess: Bügellötung von Litzen auf einer Leiterplatte

-

Vorbereitung:

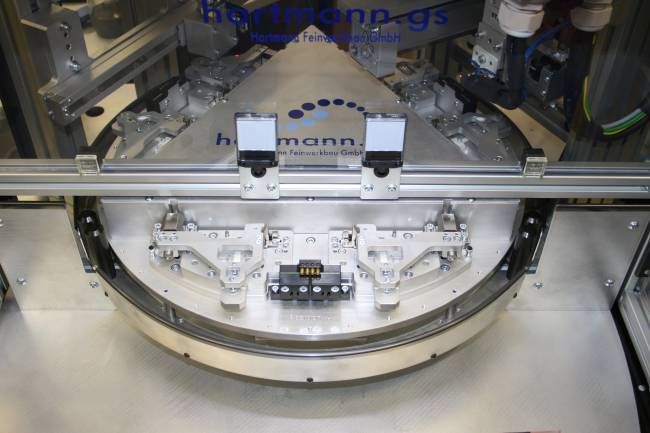

- Auswahl und Herstellung des profilierten Lötbügels entsprechend den Spezifikationen der Litzen und der Leiterplatte.

- Reinigen der Lötpads und der Litzenenden, um eine gute Lötverbindung sicherzustellen.

-

Positionierung:

- Platzieren der Litzen auf den entsprechenden Lötpads der Leiterplatte. Der profilierte Lötbügel hilft hierbei, die Litzen exakt an den vorgesehenen Stellen zu positionieren.

-

Lötprozess:

- Der profilierte Lötbügel wird auf die Litzen und die Lötpads aufgesetzt. Durch seine Form sorgt er für eine gleichmäßige Wärmeverteilung und drückt die Litzen fest auf die Lötpads.

- Das Lot wird zugeführt, meist in Form von Lötdraht oder Lotpaste.

- Die Heizquelle des Lötbügels wird aktiviert, um die erforderliche Temperatur zu erreichen und das Lot zu schmelzen.

- Nach Erreichen der optimalen Löttemperatur und ausreichender Durchwärmung der Lötstellen wird der Lötbügel entfernt.

-

Nachbereitung:

- Inspektion der Lötstellen, um sicherzustellen, dass die Verbindungen sauber und fest sind.

- Eventuell notwendige Nacharbeiten, wie das Entfernen von Lötbrücken oder das Nachlöten von unsauberen Stellen.

Beispielabbildung:

Leider kann ich keine Abbildung direkt erstellen, aber hier ist eine Beschreibung eines möglichen Layouts:

- Die Leiterplatte mit aufgebrachten Lötpads.

- Ein profilierter Lötbügel mit mehreren Vertiefungen, die den Querschnitten der zu lötenden Litzen entsprechen.

- Litzen, die in die Vertiefungen des Lötbügels eingelegt sind und exakt auf den Lötpads positioniert sind.

Fazit

Der Einsatz eines profilierten Lötbügels zur Lötung von Einzellitzen auf einer Leiterplatte bietet erhebliche Vorteile in Bezug auf Präzision und Effizienz. Durch die Möglichkeit, den Lötbügel produktspezifisch anzupassen, können verschiedene Leiterquerschnitte und -formen in einem einzigen Arbeitsgang verlötet werden, was die Produktionsgeschwindigkeit und die Qualität der Lötverbindungen erhöht.

Weiterlesen...