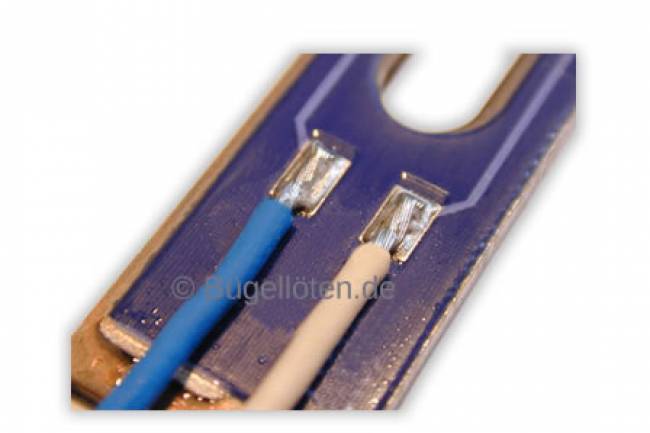

Präzise Bügellötung von Einzellitzen auf Leiterplatten mittels profiliertem Lötbügel.

Prozessbeschreibung: Bügellötung von Einzellitzen auf einer Leiterplatte

-

Vorbereitung der Leiterplatte:

- Die Leiterplatte wird mit den entsprechenden Lötpads hergestellt, auf denen die Einzellitzen verlötet werden sollen.

-

Positionierung der Einzellitzen:

- Die Einzellitzen werden auf den Lötpads der Leiterplatte positioniert. Hierbei wird der profilierte Lötbügel eingesetzt, um eine präzise Ausrichtung sicherzustellen.

-

Einsatz des profilierten Lötbügels:

- Der profilierte Lötbügel wird produktspezifisch hergestellt, wobei die Profilierung an den jeweiligen Leiterquerschnitt angepasst wird.

- Durch die spezielle Profilierung wird der Wärmeeintrag verbessert, was zu einer schnelleren und zuverlässigeren Lötverbindung führt.

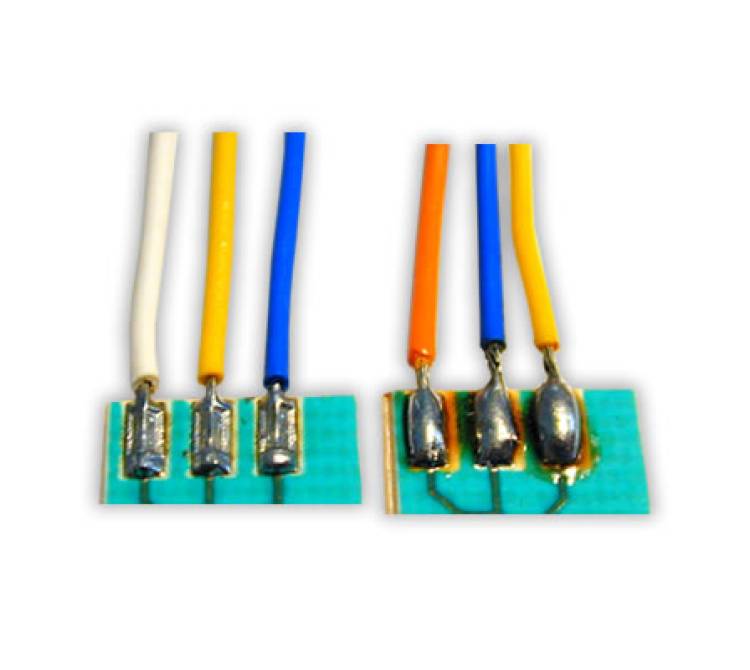

- Die Anzahl und Form der Profilierungen können frei gewählt werden, um verschiedene Leiterquerschnitte in einem Arbeitsschritt zu verlöten.

-

Lötprozess:

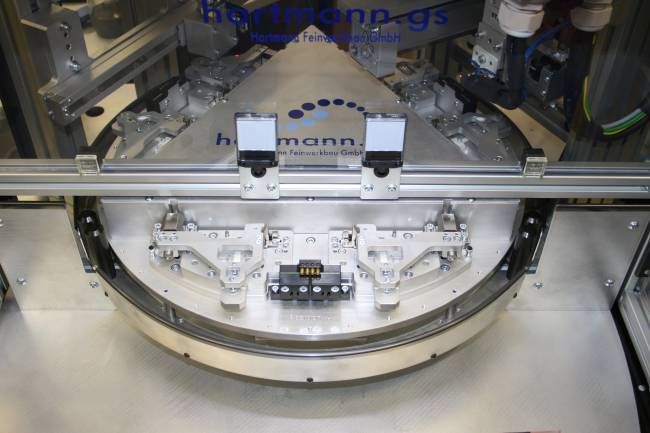

- Unter Anwendung von Hitze und Druck sorgt der profilierte Lötbügel für eine gleichmäßige Wärmeverteilung und somit für eine optimale Lötverbindung.

- Der profilierte Lötbügel ermöglicht das gleichzeitige Verlöten von Litzen unterschiedlicher Querschnitte, was die Flexibilität und Effizienz des Prozesses erhöht.

Vorteile des profilierten Lötbügels

- Optimale Positionierung: Die Profilierung des Lötbügels sorgt für eine präzise Ausrichtung der Litzen auf den Lötpads, was die Qualität der Lötverbindung erhöht.

- Verbesserter Wärmeeintrag: Die spezielle Form des Lötbügels gewährleistet eine gleichmäßige Wärmeverteilung, was zu schnelleren und zuverlässigeren Lötungen führt.

- Flexibilität: Profilierungen unterschiedlicher Formen und Größen ermöglichen das Verlöten von Leitern mit verschiedenen Querschnitten in einem Arbeitsschritt.

- Produktspezifische Anpassung: Die Profilierung kann exakt an die Anforderungen des jeweiligen Produkts angepasst werden, was die Effizienz und Qualität des Lötprozesses steigert.

Beispiel einer Bügellötung-Anwendung

Anwendung: Lötung von Einzellitzen auf einer Leiterplatte für ein Automobil-Steuergerät

Materialien:

- Leiterplatte: Standard-Glasfaser-verstärkte Epoxidharz-Leiterplatte (FR4) mit vorgefertigten Lötpads.

- Einzellitzen: Kupferlitzen mit variierenden Querschnitten, isoliert mit einem hitzebeständigen Mantel.

Vorgehensweise:

- Vorbereitung der Leiterplatte: Die Leiterplatte wird mit den entsprechenden Lötpads vorbereitet.

- Montage der Litzen: Die Litzen werden auf den vorbereiteten Lötpads positioniert.

- Lötprozess mit profiliertem Lötbügel: Ein speziell profilierter Lötbügel, der an die unterschiedlichen Litzenquerschnitte angepasst ist, wird erhitzt und auf die Litzen gedrückt. Durch die Profilierung wird eine optimale Positionierung und ein verbesserter Wärmeeintrag gewährleistet.

- Abkühlung: Nach dem Lötprozess kühlt die Lötverbindung ab und härtet aus, wodurch eine stabile elektrische und mechanische Verbindung entsteht.

Fazit

Die Verwendung eines profilierten Lötbügels in der Bügellötung von Einzellitzen auf Leiterplatten bietet zahlreiche Vorteile in Bezug auf Positionierung, Wärmeeintrag und Flexibilität. Diese Technik ermöglicht hochwertige Lötverbindungen und erhöht die Effizienz des Produktionsprozesses, was sie besonders in der Automobil- und Elektronikindustrie attraktiv macht. Durch den Einsatz profilierten Lötbügels können präzise und stabile Verbindungen erzielt werden, die den hohen Anforderungen moderner Anwendungen gerecht werden.

Weiterlesen...