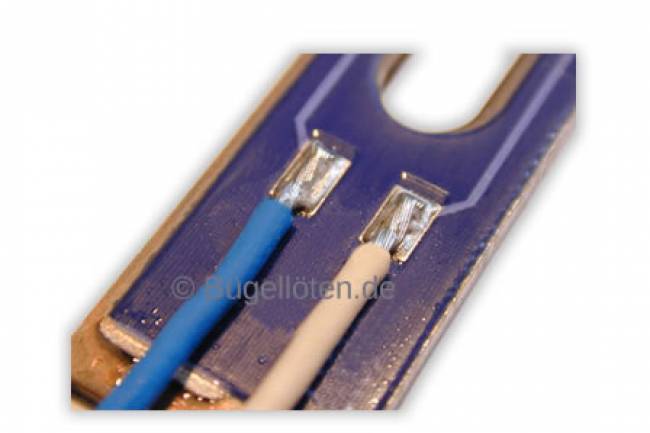

Präzise Lötung von Einzellitzen auf Folienstrukturen (FPC) mit profilierten Lötbügeln.

Prozessbeschreibung:

Materialien und Werkzeuge:

- Einzellitzen: Die zu lötenden Litzen, die auf den Lötpads der Folienstruktur platziert werden.

- Folienstruktur (FPC): Die flexible Leiterplatte, die die Lötpads für die Litzen bereitstellt.

- Profilierter Lötbügel: Ein speziell angefertigter Lötbügel mit einer Profilierung, die dem Leiterquerschnitt der Litzen angepasst ist.

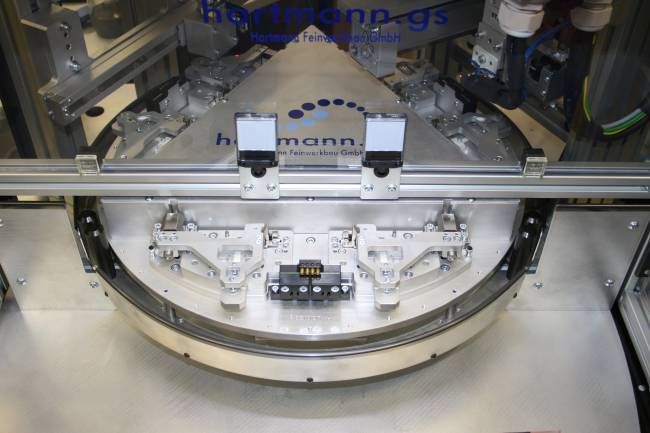

- Lötstation: Geräte zur Temperaturregelung und Steuerung des Lötprozesses.

Vorbereitungen:

-

Reinigung:

- Reinigen Sie die Folienstruktur und die Litzen gründlich, um sicherzustellen, dass keine Verunreinigungen die Lötverbindung beeinträchtigen.

-

Positionierung:

- Platzieren Sie die Litzen präzise auf den Lötpads der Folienstruktur. Die Profilierung des Lötbügels sollte so angepasst sein, dass sie die Litzen exakt an den Lötpads positioniert und stabilisiert.

Lötprozess:

-

Erwärmung des Lötbügels:

- Temperaturkontrolle: Stellen Sie die Lötstation auf die geeignete Temperatur für das verwendete Lötmaterial ein, in der Regel zwischen 250°C und 350°C, abhängig vom Lotmaterial und den spezifischen Anforderungen.

- Profilierung des Lötbügels: Der profilierte Lötbügel sollte auf die vorab festgelegte Temperatur erwärmt werden.

-

Lötung:

- Anwendung des profilierten Lötbügels: Führen Sie den erhitzten Lötbügel mit der entsprechenden Profilierung auf die Litzen und Lötpads. Die Profilierung sorgt für einen gezielten Wärmeeintrag und eine präzise Positionierung der Litzen auf den Pads.

- Dauer und Druck: Halten Sie den Lötbügel für die erforderliche Zeit auf den Litzen, um eine vollständige Benetzung der Lötpads zu gewährleisten. Die Profilierung ermöglicht es, den Druck gleichmäßig auf die Litzen zu verteilen, was die Qualität der Lötverbindung verbessert.

-

Abkühlung:

- Kühlphase: Lassen Sie die Lötverbindungen abkühlen, um die Stabilität und Festigkeit der Verbindungen zu sichern.

Anpassung und Flexibilität:

-

Produktion spezifische Profilierung:

- Anpassung: Die Profilierung des Lötbügels wird individuell an den Leiterquerschnitt der Litzen angepasst. Dies stellt sicher, dass die Litzen präzise auf den Lötpads positioniert und optimal benetzt werden.

- Vielfältige Profilierungen: Die Anzahl der Profilierungen sowie deren Formen und Größen können variabel gewählt werden, um unterschiedliche Leiterquerschnitte in einem Arbeitsschritt zu verlöten.

-

Anpassungsfähigkeit:

- Verschiedene Querschnitte: Unterschiedliche Profilierungen ermöglichen die gleichzeitige Verarbeitung von Litzen mit verschiedenen Querschnitten.

Vorteile des Systems:

- Präzise Positionierung: Die Profilierung des Lötbügels ermöglicht eine exakte Platzierung der Litzen auf den Lötpads, was die Qualität der Verbindung verbessert.

- Optimierter Wärmeeintrag: Durch die Profilierung wird die Wärme effizienter auf die Litzen übertragen, was zu einer besseren Benetzung der Pads führt.

- Flexibilität: Verschiedene Profilierungen können für unterschiedliche Leiterquerschnitte eingesetzt werden, wodurch eine hohe Flexibilität in der Produktion erreicht wird.

- Effizienz: Die Möglichkeit, verschiedene Querschnitte in einem Arbeitsschritt zu verlöten, steigert die Effizienz und reduziert die Produktionszeiten.

Beispiel für den Lötprozess:

- Vorbereitung: Die Litzen werden auf die Lötpads der Folienstruktur ausgerichtet und der profilierte Lötbügel wird auf die passende Temperatur gebracht.

- Lötung: Der erhitzte, profilierte Lötbügel wird auf die Litzen und Lötpads aufgebracht, um die Lötverbindung herzustellen.

- Abkühlung: Nach dem Lötvorgang wird der Lötbügels entfernt und die Verbindungen lassen sich abkühlen.

Zusammenfassung:

Der Einsatz eines profilierten Lötbügels zur Lötung von Einzellitzen auf Folienstrukturen bietet eine präzise und effiziente Methode zur Herstellung zuverlässiger elektrischer Verbindungen. Die maßgeschneiderte Profilierung des Lötbügels sorgt für eine optimale Positionierung und Wärmeeintragung, was die Qualität der Lötverbindungen verbessert und die Flexibilität bei der Verarbeitung unterschiedlicher Leiterquerschnitte erhöht. Dieses Verfahren ist besonders vorteilhaft in der Herstellung komplexer flexibler Schaltungen und erhöht die Effizienz und Zuverlässigkeit der Lötprozesse.

Weiterlesen...