Effizientes Bügellötsystem mit großem Drehteller und automatischer Lötbügelreinigung.

Systembeschreibung

Hauptkomponenten und Merkmale

-

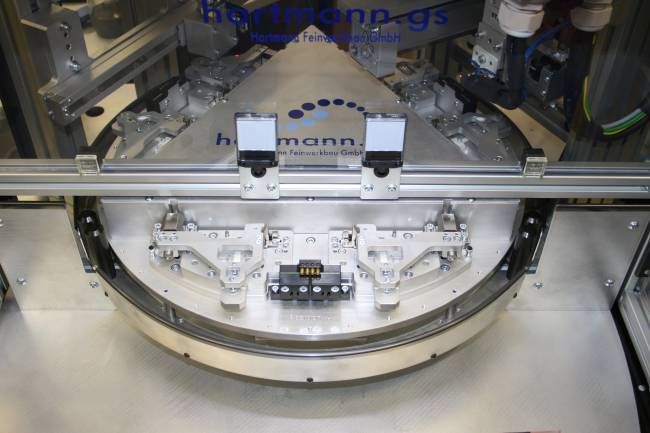

Großer Drehteller: Der Drehteller kann bis zu 500 mm Durchmesser messen und bietet Platz für zwei Doppel-Bauteilaufnahmen. Dies ermöglicht die gleichzeitige Lötung von zwei Produkten innerhalb der Umhausung, während vorne an der Anlage zwei gelötete Produkte entnommen und neue Bauteile in den Aufnahmen bestückt werden können.

-

Zwei Heizkreise: Das System ist mit zwei unabhängig voneinander arbeitenden und parametrierbaren Bügellötköpfen ausgestattet, die es ermöglichen, unterschiedliche Lötparameter für verschiedene Bauteile oder Prozesse zu verwenden.

-

Automatische Lötbügelreinigungseinheit: Diese Einheit entfernt Verunreinigungen an den Lötflächen der Lötbügel in einstellbaren Abständen, was die Qualität der Lötstellen erhöht und die Lebensdauer der Lötbügel verlängert.

-

Touch-Bedienfeld: Alle Lötparameter sind passwortgeschützt über ein Touch-Bedienfeld frei programmierbar, was eine einfache und sichere Anpassung der Lötprozesse ermöglicht.

-

Sicherheitsfunktionen: Das System verfügt über umfassende Sicherheitsfunktionen, darunter Not-Aus-Schalter und Schutzabdeckungen, um die Sicherheit der Bediener zu gewährleisten.

Arbeitsweise

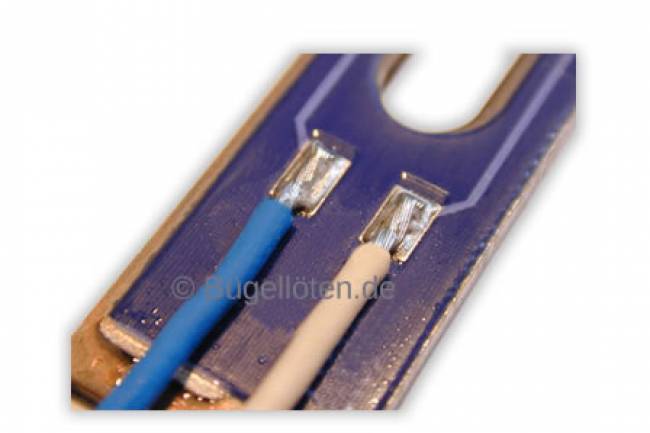

- Vorbereitung: Zwei OLED-Module mit Anschluss-Flex und die zugehörigen Leiterplatten werden vorbereitet und in den Bauteilaufnahmen des Drehtellers positioniert.

- Positionierung: Passstifte und Bohrungen sorgen für eine präzise Ausrichtung der Anschluss-Flex auf den Lötpads der Leiterplatten.

- Flussmittelauftrag: Ein geeignetes Flussmittel wird auf die Lötpads der Leiterplatten und die Kontaktflächen der Anschluss-Flex aufgetragen.

- Lötprozess: Die beiden Bügellötköpfe erhitzen die Lötbügel auf die erforderliche Löttemperatur. Der Drehteller dreht die Bauteilaufnahmen in die Lötposition innerhalb der Umhausung, wo die Lötbügel auf die Kontaktstellen gedrückt werden, um das Lot zum Schmelzen zu bringen und eine feste Verbindung zu erzeugen.

- Automatische Reinigung: In regelmäßigen Abständen werden die Lötbügel automatisch gereinigt, um Verunreinigungen zu entfernen und eine hohe Lötqualität zu gewährleisten.

- Abkühlung und Entnahme: Nach dem Lötprozess werden die gelöteten Produkte abgekühlt und können vorne an der Anlage entnommen werden, während gleichzeitig neue Bauteile bestückt werden.

- Programmierung und Überwachung: Alle Parameter, wie Temperatur, Druck und Prozesszeit, können über das Touch-Bedienfeld programmiert und überwacht werden, um eine gleichbleibende Lötqualität sicherzustellen.

Praxisbeispiel: Lötung von OLEDs auf einer Leiterplatte

Im folgenden Beispiel wird ein OLED-Modul auf einer Leiterplatte gelötet:

- Vorbereitung: Zwei OLED-Module und Leiterplatten werden in den Bauteilaufnahmen des Drehtellers positioniert.

- Positionierung: Passstifte sorgen für die genaue Ausrichtung der Anschluss-Flex auf den Lötpads.

- Lötprozess: Der Drehteller dreht die Bauteilaufnahmen in die Lötposition, die Lötbügel erhitzen und pressen auf die Kontaktstellen, um das Lot zu schmelzen.

- Automatische Reinigung: Die Lötbügel werden automatisch in regelmäßigen Abständen gereinigt.

- Abkühlung und Entnahme: Nach dem Lötprozess werden die Bauteile abgekühlt und können entnommen werden.

Durch die Verwendung dieses fortschrittlichen Bügellötsystems können OLEDs effizient und präzise auf Leiterplatten gelötet werden, was die Produktionsqualität und -kapazität deutlich erhöht.

Weiterlesen...